【公司简介】

正式成立于2001年9月25日,是由日本本田技研工业株式会社、海南新大洲摩托车股份有限公司、天津摩托集团有限公司合资组建的摩托车专业公司。注册资本为9956.5万美元。新大洲本田是中国规模最大、产销量最大的摩托车合资企业,公司依托日本本田先进的摩托车生产技术,借助新大洲成熟的国内销售服务体系,和本田“四位一体”的国际营销手段,新大洲本田摩托有限公司已成为一个具有强大研发、制造和营销实力的摩托车企业。新大洲本田摩托有限公司大力开发生产高科技、高附加值和低排放的环保型摩托车,在海南、上海、天津三大生产基地,分别生产“Honda”(本田)、“Sundro”(新大洲)这两个国际、国内著名品牌的摩托车。

主要产品

【信息化历程】

2005年—2006年6月,应用用友ERP-U8固定资产、总账、报表、库存、采购、存货核算并实现了集成管理;

2006年7月—2007年6月,应用用友ERP-U8成本管理及二次开发,完成天津、上海、海南三个工厂及总部成本核算体系;

2007年7月—2007年8月,拓展应用:将在预算管理、资金管理等管理会计体系内进一步深化应用。

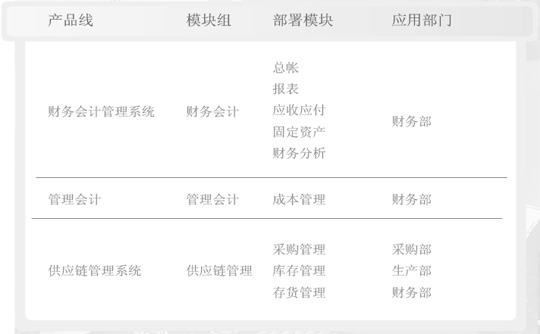

【ERP应用部署】

【应用价值】

管理难点:

以低成本优势为目的的新大洲本田,面临如下问题:

1、如何实现准确、及时的成本核算?

2、如何进行有效的成本控制,提高产品利润率?

3、如何预测未来的成本,以便辅助相应决策?

4、如何实现综合成本的还原,进行成本构成的详细分析?

5、如何通过标准成本与实际成本的差异分析,发现成本失控的经营区域?

在上ERP系统之前,这些问题由于种种原因的困扰,没能解决。通过用友ERP—U8系统的使用,新大洲本田的这些问题得到了很好的解决。

关键价值:

建立最终产品和自制半成品成本BOM。

通过材料管理,在供应链账套内按车间设置虚拟仓库,各车间所有材料(包括原材料、半成品、完工产品等)的收发存数量在虚拟车间里管理。

存货按仓库(同一编码的零部件可以在不同的仓库里核算)采用移动平均法核算。

材料费用自动归集,根据材料消耗记录在存货系统做出库单汇总车间材料消耗量,成本系统从存货自动读取数据生成材料消耗表(可以区分专用材料和共用材料)。

材料费用倒挤处理。对于种类比较繁多的材料(例如外购车体或发动机零部件、车架散件等),并且能指定成本对象的,通过产品的物料清单在系统里定义产品结构,录入产量就能自动根据零部件的定额用量完成材料的出库。BOM变更处理。由于所有生产车间都是独立核算的成本中心,需要独立核算任何车间的完工产品的成本,所以需要根 据产品BOM来定义各车间完工产品的产品结构。因此,产品的BOM随时会发生改变,不及时的维护会造成材料耗用出库不准确。同时,材料的耗用需要根据有效的BOM配比出库。但新增产品BOM导入,不能影响已经设置好在产品BOM。

【公应用效果】

采用用友ERP—U8系统之后,新大洲本田实现了:

二级核算,新大洲能够按照各车间独立核算,使成本控制落实到每一个生产单元。

材料费用归集,减少了材料费用归集过程中的错误,并降低材料费用归依的工作量。通过采用按BOM倒挤的方法,结合对重制、报废的处理,大大提高了材料成本的精准程度与归集速度。

成本还原,通过对各层BOM的各项成本逐阶还原,使各成本中心对各项成本做到心中有数,降控有目标,利于各成本中心将相关成本消耗控制在合理范围内。

成本分析,成本分析报表可快速多维度展现产品、半成品、在制品、原材料、外协件的成本,成本实现精细控制。

新大洲本田成本核算由7天降低为1天。

用友ERP既提高了企业的信息化程度,又成功地帮助我们新大洲本田实现了成本控制。二级核算、通过BOM实现成本的逐级还原,以及成本报表的使用,都极大地帮助我们实现了成本的精细控制,帮助我们建立了成本优势。

新大洲本田ERP项目负责人

|